铝青铜特性的试验

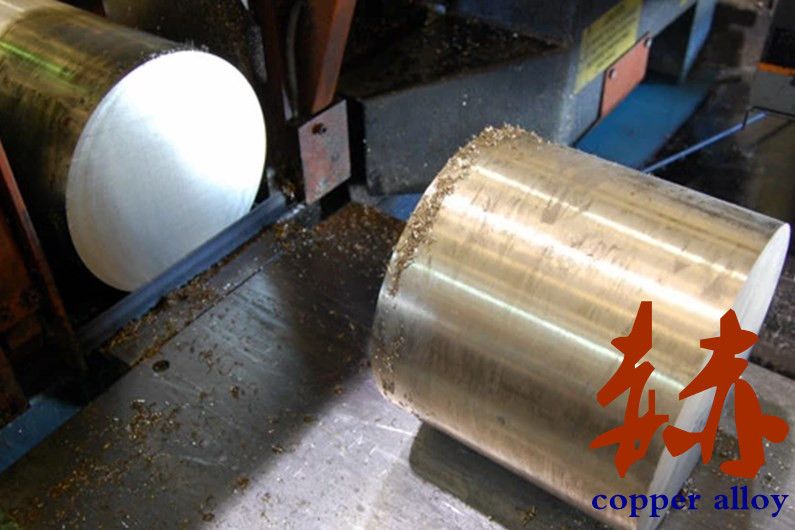

试验原料采用工业纯Cu-Al-Ni-Fe-Mn,稀土Ce采用Cu-15Ce中间合金,在中频感应炉中熔炼,熔炼中严格控制各组元的加入温度、加入顺序、加入量、加入方法和熔化速度,并采取除氢、脱氧、精炼等措施。浇注前进行含气性和弯曲角断口检验,以确保获得合格的合金液。合金液在金属型中浇注,并按技术要求取样及进行加工。

新型铝青铜材料耐磨性能

磨损试验在磨损试验机上进行,用不同Ce含量的Cu-Al-Ni-Fe-Mn-Ce铝青铜作为上试样,与下试样40Cr(淬火+低温回火,)组成摩擦副,上下试样外径均为40MM,转速分别为40Or/min和36Or/min,试验润滑条件为用WA电梯油线滴润滑和干摩擦两种。磨损量的测量与计算方法:每个试样先跑合30min,经拆卸、洗净、烘干,用精度为0.1mg的电子天平称量并作为初始质量,随后每一个规定行程(时间)的磨损后,就拆卸、洗净、烘干、称量,一个行程前后的质量差就是这一行程的磨损量,任一磨损时间试样的质量与初始质量的差值即为这一磨损时间的磨损量。微观组织及磨损试样表面形貌观察分别在金相显微镜和扫描电镜上进行。

新型铝青铜材料试验结果与分析

一、Ce对铝青铜显微组织的影响

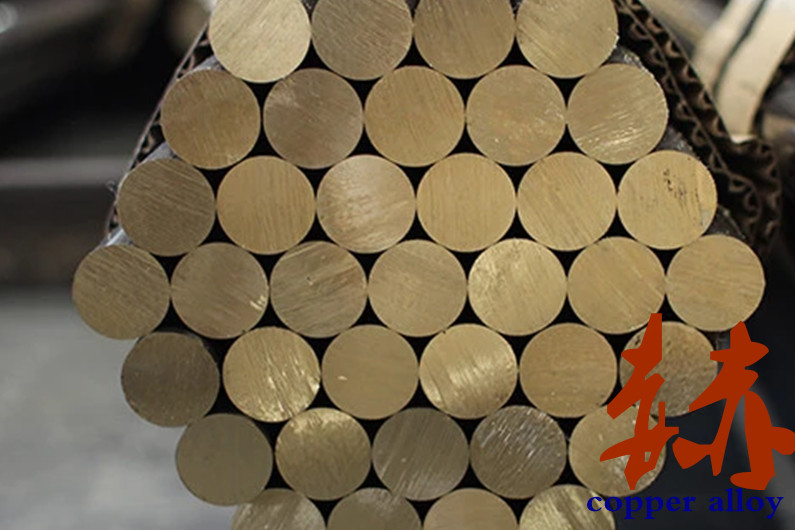

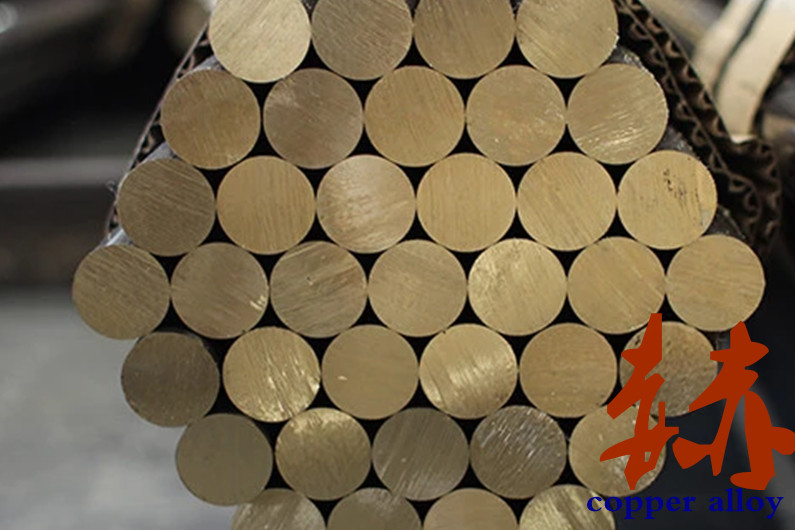

1、Ce对铝青铜显微组织的影响不同Ce含量的Cu-Al-Ni-Fe-Mn-Ce铝青铜铸态组织,合金的组织由白色的α相(以Cu为基的置换固溶体,属面心立方点阵,硬度:HV220-270)、黑色的β′相(在金属型铸造条件下,共析转变被抑制的过冷β相,属密排六方点阵,硬度:HV290-407)、点状的k相(AL志Ni、Fe、Cu的金属间化合物,硬度HV≧650)组成但可能由于Ce的加入量相对较少,含Ce合金中,未能发现Ce的化合物。

2、随着Ce含量的增加,合金晶粒逐渐变小。采用平均截线法测定,当Ce含量为0.05%时,晶粒尺寸(以α相为对象)比未加Ce时减小了15%,但组织形态基本未变,α相呈大块的片状;当Ce含量为0.15%时,晶粒尺寸比未加Ce时减小了55%,α相形态变得均匀、圆整,β′相细小且分布均匀;当Ce含量为0.25%时,晶粒尺寸比未加Ce时减小了57%这表明晶粒尺寸变化已经不大,但此时α相均匀性下降,角块状、细片状α增加,β′相及晶界增粗。一般认为是较多Ce原子在此处的聚集造成晶界处原子错排更严重,导致晶界粗化稀土致晶界粗化。

3、稀土Ce对铝青铜晶粒有较好的细化作用,这是因为稀土CE与合金中的Cu、Al等元素形成细小的高熔点化合物,其中一部分悬浮在熔体中并弥散分布,在形核过程中成为非均质形核的核心;由于Cu-15Ce中间合金在熔体中熔解形成大量过冷微区,增大了局部过冷度,提高了形核率。

4、在晶体长大过程中,富含稀土Ce的液相被长大的晶体推向晶界,并在晶界处析出富Ce相,通过阻碍晶界迁移和原子扩散而阻碍晶粒长大细化晶粒是提高材料强度与塑性的有效手段由于布氏硬度等压入式硬度与强度物理意义相近,所以对铝青铜晶粒有较好的细化作用,这是因为:稀土Ce与合金中Cu、Al等元素形成细小的高熔点化合物,其中一部分悬浮在熔体中并弥散分布,在形核过程中成为非均质形核的核心。

二、Ce含量对铝青铜耐磨性的影响

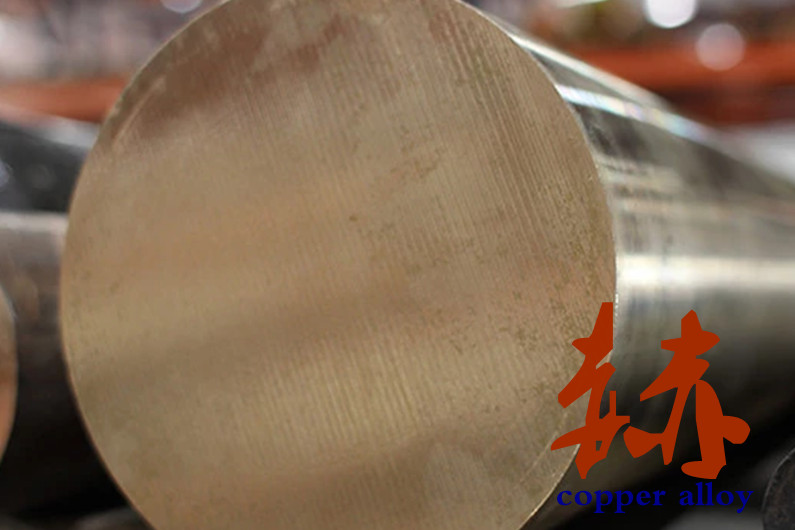

1、不同稀土Ce含量铝青铜在200N载荷、WA电梯油线滴润滑条件下磨损量与磨损时间的关系。不同稀土Ce含量铝青铜在载荷200N干摩擦条件磨损0.5H的磨损量。试验表明,无论是油润滑还是干摩擦条件下,添加稀土Ce均明显地提高了材料的耐磨性,当稀土Ce添加量为0.15%时,铝青铜耐磨性最好。这一结果证明金属的耐磨性受硬度及枝晶、晶粒大小的影响较大,一般情况下晶粒越小的材质其耐磨性越好.

2、WA电梯油线滴润滑条件下经过48H磨损后的4种试样表面形貌。Ce含量为0.15%的试样表面基本保持磨粒磨损的犁沟形貌特征,这是因为在摩擦过程中,硬质相β′相和k相脱落,存在于两试样接触面之间产生磨损,由于晶粒细化使β′相细小,形成的磨粒亦细小,同时由于强度及硬度较高,使犁沟边缘无堆积,磨痕浅且较光滑平整,所以磨损量小。其他3种试样磨损表面的犁沟均不同程度减少,表面平滑,在磨损方向有扭曲挤出现象。由于强度相对较低,材料在磨粒前方发生不同程度塑性流动,并在压力的作用下在犁沟边缘堆积、挤出,特别是未加稀土Ce的试样,犁沟边缘已出现较严重撕裂现象,呈较严重的磨粒磨损和疲劳磨损特征。

3、磨损试验结果表明,无论是润滑磨损还是无润滑磨损,稀土Ce的加入均能提高其耐磨性,其中加入Ce含量为0.15%时效果最佳。但是当Ce含量为0.25%时,铝青铜的耐磨性则呈下降趋势,这主要由于晶界处过多聚集的、分布不均匀的稀土化合物降低了了铝青铜的力学性能及脆性的β′相增多所致。

铝青铜材料耐磨性能测试结论

1、稀土Ce有较强细化组织和提高铝青铜力学性能作用。随着Ce的加入,铝青铜晶粒尺寸(以α相为对象)变小,强度、塑性及硬度提高。当Ce含量为0.15%时,晶粒圆整、细小,铝青铜强度、伸长率及硬度均达到最高,分别为735MPA、34%、145;但当Ce含量为025%时,尽管晶粒继续细化,但作用减弱,且伴随角块状、细片状α相增加,β′相及晶界增粗,力学性能降低。

2、稀土Ce能有效地提高铝青铜的耐磨性并与显微组织有较好对应关系。当加入稀土Ce后,铝青铜的磨损量下降,Ce含量为0.15%时,无论是干摩擦还是润滑摩擦,铝青铜的耐磨性均表现最好。