铍青铜合金的性能

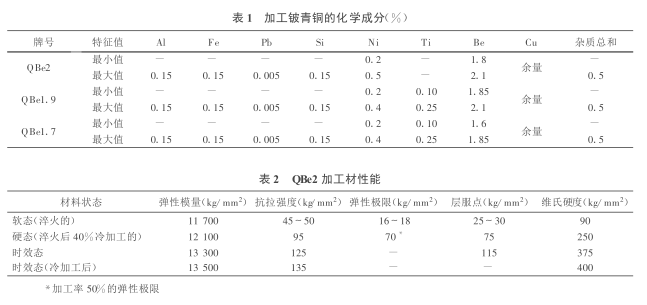

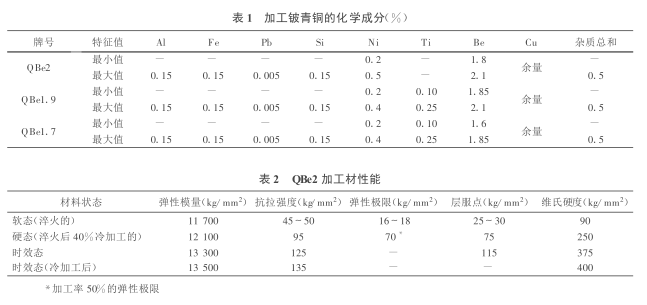

1、铍青铜合金的化学成分、机械性能执行GB5233-85中的规定, 具体数据见表1 机械性能见表2

铍青铜的合金性质

1、铜-铍二元合金的部分平衡相图见图1。由图1可知,α固溶体在864℃时能溶解铍的量为2.1%,当温度下降时,溶解度显著减小,700℃时为1.8%,600℃时为1.45%,400℃时为0.4%,而室温下则不超过0.2%。含铍量在2.1%以下的合金,高温时呈α单相组织,如给予淬火处理,合金将保留其原有的单相组织;缓慢冷却时则α相中将首先析出β相,此β相在576℃时起共析反应,形成α+γ共析体,其后因α固溶体中铍的溶解度减小,显微组织中将又有二次γ相小粒出现。其中,α固溶体具面心立方晶格,β固溶体具体心立方晶格,γ相为以化合物CuBe为基的固溶体,亦具体心立方晶格。

2、铍在铜中的溶解度随温度降低而显著减小,使得铍青铜可以进行沉淀硬化处理;合金淬火后作低温回火,则硬度与强度都有显著提高,但其程度与含铍量有密切关系:含1%Be时,开始有沉淀硬化现象;含2%铍时达最高值;超过2.5%Be时合金将呈现脆性,故一般含铍量均在2~2.5%之间。

3、另外,合金中加入少量元素镍,能延缓再结晶,阻止合金加热时的晶粒长大,显著减慢冷却时的相变过程,抑制时效中的晶界反应,能使合金时效后的机械性能进一步提高。但是,由于少量镍能急剧降低铍在α固溶体中的溶解度,使铜-铍相图中的α相区缩小,使合金的金相组织中出现一定数量的硬脆γ1相,对合金的疲劳强度、弹性滞后和弹性稳定性都会产生不良影响,特别是当γ1相成链(条)状分布时,影响更大。因此,控制γ1相的数量和分布是获得优良性能铍青铜加工材的一个重要问题。

4、为减少铍青铜组织的不均匀性及获得满意的γ1相分布,在生产中除严格控制合金中的铍、镍含量外,还可以通过采用大的加工率和适当的中间热处理方式(淬火或低温退火)来获得均匀而细小的γ1相分布。

铍青铜线材拉伸工艺说明

1、拉伸:对软状态线坯和经过淬火处理的半成品线材,因为消除了加工硬化,合金塑性较好,所以第一道次加工率较大,但为保证成品表面质量,成品前两道次拉伸加工率略小。两次淬火间总加工率可为40~60%。

2、淬火:对于含铍量高于1.7%的铍青铜,其最佳淬火温度为780~790℃,保温时间一般不超过15min(当装炉量较大时应适当延长),出炉后迅速将料投入水箱中。冷却后吊出料,用压缩冷气将料上附着的水吹干。

3、时效:根据客户要求,对冷加工后的硬态成品,在320℃温度下时效60min。

4、酸洗:淬火后线材表面的氧化层主要是CuO和BeO。酸洗液为10%HNO3与15%H2SO4的混合液,酸洗温度为40~60℃,时间为3~6min为宜。时间过长或不足都会对制品的表面质量有影响。酸洗化学反应方程式如下:BeO+H2SO4=BeSO4+H2O

热处理工艺对铍铜性能的影响

1、由于铍青铜有很高的热处理强化效果,属于析出硬化型材料,故其制品一般都要进行淬火时效处理。铍青铜高温的单相组织,可用淬火方法保留到室温,水淬是使加工产品保持固溶状态最常用的方法。淬火加热温度和保温时间的选择原则是使强化相充分固溶,且保持适当大小的晶粒(一般要求0.015~0.045mm)。但淬火温度过高或保温时间过长,都会使晶粒急剧粗化。淬火加热温度对QBe2制品晶粒大小的影响。

2、二元铜-铍合金加热时晶粒极易长大,冷却时固溶体分解速度很快,并发生明显的体积变化,极易在材料内部形成内应力而导致开裂,为防止固溶体分解须采用极快的速度冷却。为保证淬火质量,淬火时装炉量不易过大。淬火速度对QBe2硬度的影响

3、铍青铜时效时,连续脱溶过程如下:过饱和固溶体※γ″※γ′※γ。其中γ″、γ′都是过渡相,由于γ″相与基体的比容差及共格应变大,且其析出密度极高,故有很大的强化效果。研究表明,当γ″相将向γ′相转变时,强化效果最高。但铍青铜在时效过程中,在发生连续脱溶的同时往往伴有不连续脱溶。

4、不连续脱溶一般从晶界开始。当不连续脱溶胞自晶界向晶内长大时,晶内才开始按正常(连续脱溶)方式普通脱溶。因此,当晶内由于脱溶而强化时,晶界部分早已过时效,造成组织和性能的不均匀性。试验证明,当时效温度低于380℃时,铍青铜以连续脱溶为主;在380℃以上时,时效则不连续脱溶占优势。因此,铍青铜的时效温度不能太高,一般不高于325~330℃。铍青铜线材制品的时效保温时间一般为软态180min,1/2硬态120min,硬态60min。表6为铍青铜的主要淬火、时效温度。

赫达铜合金公司所销售的铍铜合金全系列材料均采用优质进口铍母合锭来料生产,保质保量,我们承诺公司所经营的全系列铍铜合金绝不用一公斤废料来生产铍铜合金产品,为您在竟争中取得先机,赫达铜合金一站式应用服务商!