具有纳米结构的钨铜合金

粉末粒度和均匀性强烈影响钨铜合金的烧结特性。若减小粉末粒度,烧结密度和材料性能将大大改善。自20世纪90年代,发现纳米结构的材料具有常规结晶材料所不具有的特异性能,各种类型的纳米材料得到研究和发展。同样,对纳米结构的钨铜合金也进行了开发。

采用纳米钨铜复合粉体来制备钨铜合金时,在固相和液相烧结条件下都呈现强烈的致密化效果。单纯金属钨和铜的超细、弥散混合粉制造难度大。而化学合成法如金属氧化粉末共还原法、化学蒸发凝聚法、化学机械法等却极易制得超细、弥散、均匀、高纯的复合粉,进而获取纳米晶钨铜合金;采用CVC合成钨铜氧化物纳米粉直接加压成型后,分阶段通氢还原,液相或固相烧结也可获得接近全致密的纳米钨铜合金。

钨铜丝螺纹加工工艺

攻丝时丝锥易磨损和折断是螺纹加工不合格的主要原因,而丝锥易磨损和折断的主要因素有1、由于钨铜合金材料的加工特性,易造成丝锥磨损较快,导致小直径内螺纹(M3及M3以下)中径不合格,螺纹T塞规不能旋入到位,若持续加工,丝锥易折断;

2、使用丝锥加工盲孔时,钻孔深度没有达到螺纹的有效深度,导致丝锥折断;③使用丝锥加工钨铜合金盲孔时形成短屑,由于螺纹底径较小,容屑空间有限,如不及时清理,会造成堵塞,导致丝锥折断。

解决丝锥易磨损和折断问题的措施

1、攻丝时应尽量选择刚性好、带涂层的丝锥,即将原来使用的高速钢无涂层螺旋丝锥更换为蒸汽回火物理涂层含钴高速钢直槽丝锥,通过手工磨制的方法,增大该丝锥铲背和前角,使丝锥刀刃厚度较薄,可有效增加丝锥的刚性和锋利程度

2、使用丝锥加工盲孔时,钻孔深度一定要比螺纹深1-2个螺距,以防止丝锥碰到孔的底部

3、攻丝时应及时清理切屑,避免造成螺纹底孔堵塞。螺纹底径尺寸的选择是影响螺纹能否合格的重要因素。通过查询国家标准直接获得螺纹底径尺寸,攻丝完成后,螺纹底径会变小,导致螺纹不合格,且丝锥易被“抱”死在螺纹底孔内。对底径尺寸进行重新选择。计算时,使用外螺纹的实际外径尺寸,获得的螺纹底径尺寸更加准确。

4、根据攻丝时实际观察分析可知,螺纹不合格的主要原因是钨铜合金材料的塑性及弹性模量较高,在加工螺纹时,金属的塑性变形造成螺纹底径变小。

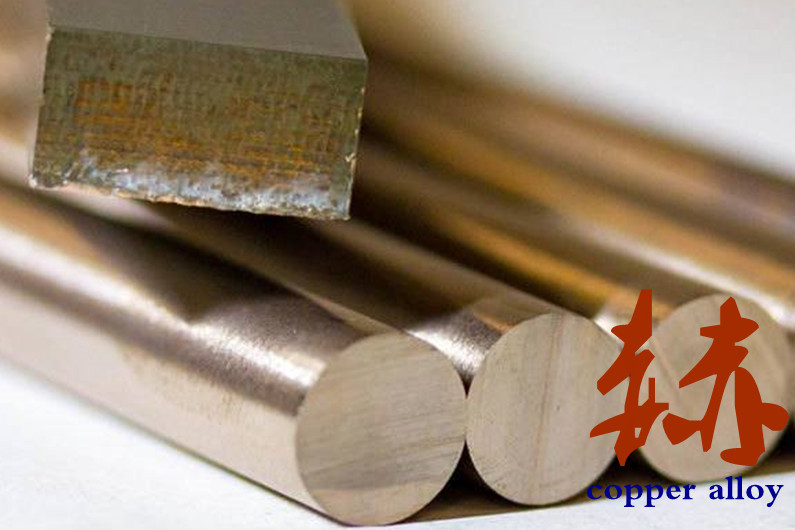

5、依据螺纹底径计算公式得出螺纹底径值,在此基础上采用控制变量法进行试验。以M2螺纹为例,国标M2螺纹底径为1.567+0.1120,通过公式计算得出螺纹底径为1.67-1.68,其变量范围和试验结果见表1

表1 不同螺纹底径加工试验表 (mm)

6、由表1的控制变量法进行试验,以螺纹底径为变量。可以看出:采用国标螺纹底径加工出的螺纹合格率低;随着螺纹底径的增大,螺纹合格率逐渐增加,到一定范围后合格率又逐渐降低;底径尺寸在Φ1.67-1.68时,螺纹塞规的TZ合格,但旋入不顺畅;在选择底径尺寸为Φ1.71-1.73螺纹塞规的TZ合格,且旋入较顺畅(螺纹塞规Z旋入3-4扣,

7、国家标准螺纹允许螺纹塞规Z旋入2-4扣,符合国标要求);在选择Φ1.75-1.77及以上的螺纹底径时,螺纹塞规Z时,可旋入超过6扣,不符合国家螺纹标准。

8、试验表明,螺纹底径尺寸依据公式计算得出的尺寸再加大0.01-0.04mm,螺纹合格率最多。通过工艺方法的改变,显著减小攻丝时扭矩,丝锥的磨损和折断也显著降低,单支丝锥加工合格品数量由原来的1个提高到20个。

钨铜合丝螺纹加工结论

1、对M2.-6H内螺纹进行(50件一组,共四组200件)加工试验,螺纹TZ塞规合格率为95%-98%,印证了底径尺寸选择的正确性。在加工钨铜合金材料的小螺纹时,螺纹底径的加工尺寸必须大于普通材料的底径尺寸,且尽量选择上极限,加工出的零件才能完全符合设计要求,一次交验合格率可达98%,大幅提高了加工效率。

2、该工艺方法不仅解决了钨铜合金材料车削和小螺纹(M3及M3以下)攻丝的加工难题,也为加工钨铜合金材料车削和小螺纹(M3及M3以下)攻丝的工艺方法提供借鉴,丝锥使用寿命提高约20倍。